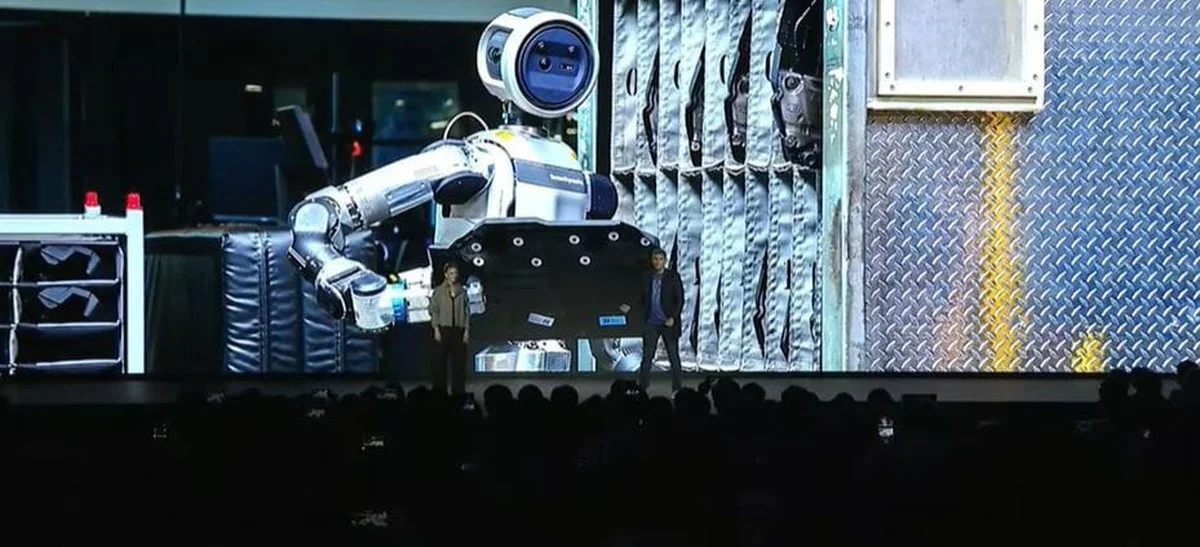

Stelt u zich eens voor: complexe taken in de fabriek worden uitgevoerd zonder pauzes, zonder klagen, en met een kracht die menig mens doet duizelen. Dat is geen sciencefiction meer. Hyundai kondigde op CES aan dat ze vanaf 2028 tot 30.000 humanoïde robots per jaar gaan produceren. Dit is geen kleine update voor de lopende band; dit verandert fundamenteel hoe de autoproductie eruitziet.

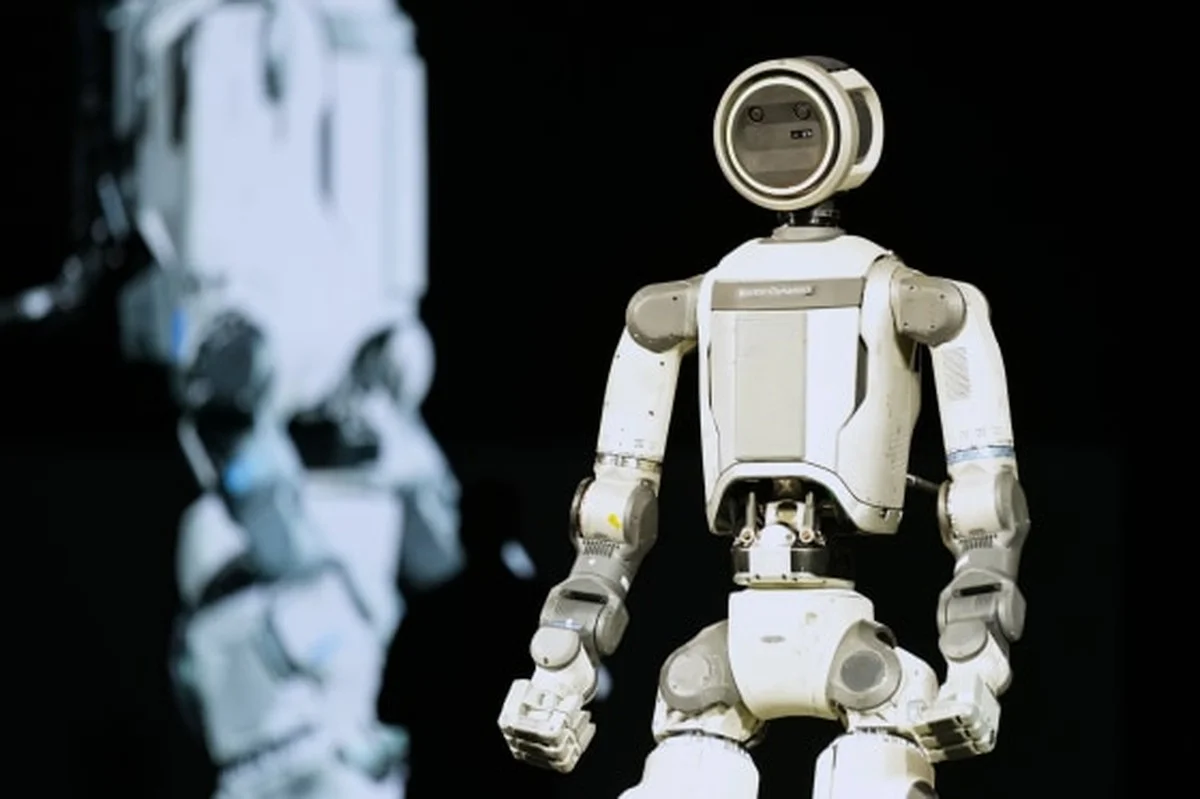

Veel mensen zijn nog huiverig voor robots in productiewerk, meestal denkend aan onhandige machines. Maar de Atlas-robot van Boston Dynamics (in handen van Hyundai) is anders. Als u dacht dat het vervangen van menselijke arbeid het enige doel was, heeft u het mis. Het gaat om precisie en het aanpakken van de gevaarlijkste klussen. U moet weten wat er op de productievloer gebeurt voordat de next big thing uw baan raakt—of juist vereenvoudigt.

De Atlas-robot: Meer dan een metalen arm

Wat maakt deze robot anders dan de saaie assemblagebots die we al jaren kennen? Het antwoord ligt in zijn mensachtige (humanoïde) vorm. Dit is cruciaal voor de integratie in bestaande fabrieksomgevingen, die immers ontworpen zijn voor mensen.

Kracht en Uithoudingsvermogen in extreme omstandigheden

Ik zag de demonstraties en het is opvallend hoe moeiteloos de Atlas omgaat met belasting. Denk aan het tillen van onderdelen die voor een ervaren monteur zwaar zijn na een lange shift.

- De robot kan moeiteloos objecten tot 55 kilogram tillen.

- Hij is ontworpen om te functioneren tussen -20°C en +40°C.

- Zelfs in stoffige en natte omstandigheden blijft hij accuraat werken, iets waar veel elektronica het moeilijk mee krijgt.

Waar de eerste robots hun ‘diploma’ halen

Hyundai volgt een strategie die Tesla ook hanteert: eerst de eigen troepen trainen. De eerste 30.000 eenheden zullen niet direct aan externe partijen worden verkocht. Nee, ze beginnen in hun eigen fabrieken, zoals het nieuwe Metaplant in de VS.

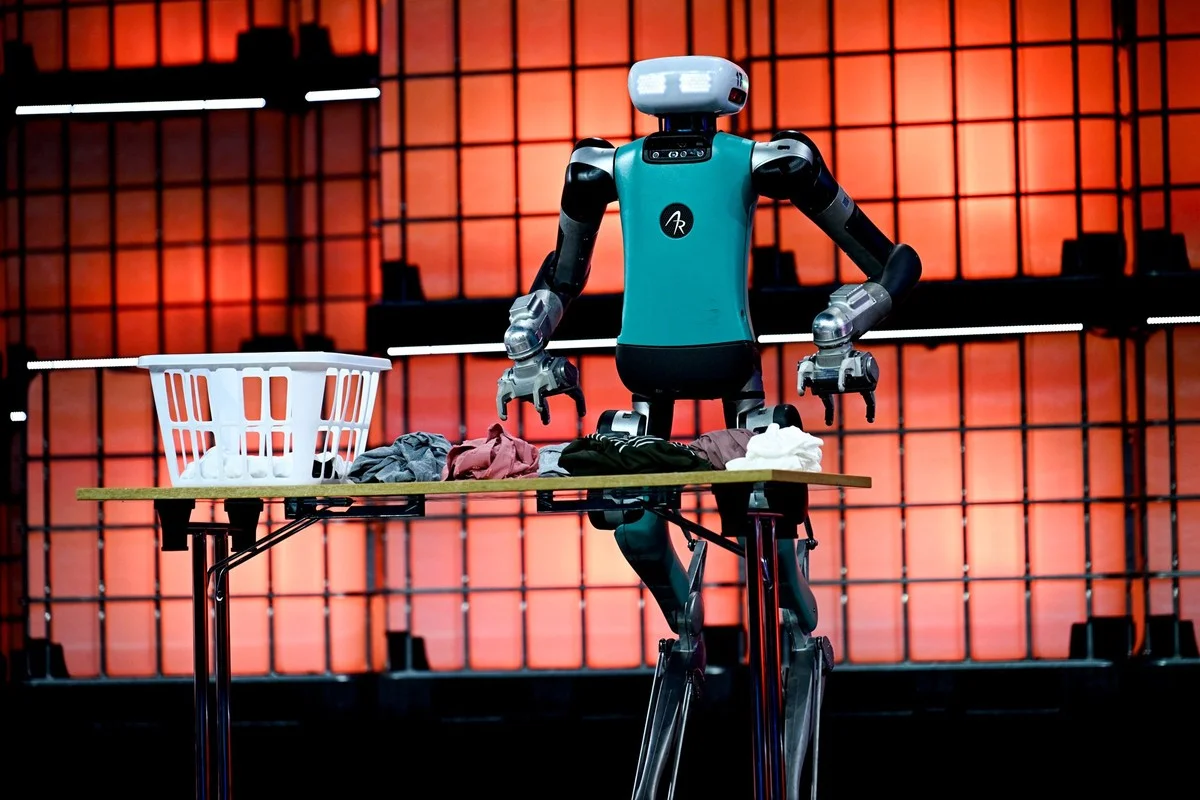

Dit is de testfase. Ze beginnen met simpele taken, maar het doel is duidelijk: de robot leert complexe, herhalende taken over te nemen. Denk aan het wisselen van zware accu’s – een taak die fysiek belastend is en waar foutmarges klein moeten zijn.

De slimme software achter het spierweefsel

Technisch gezien draait dit alles om de software. Hyundai werkt hiervoor samen met giganten zoals Google DeepMind. Dit betekent dat we het hebben over leeralgoritmes, niet alleen over vastgeprogrammeerde bewegingen. Dit is het cruciale verschil dat deze robots adaptief maakt.

Praktische toepassing: Wat betekent dit voor ons?

Hoewel u waarschijnlijk niet direct een robot in uw plaatselijke Albert Heijn ziet staan, heeft deze ontwikkeling wel directe gevolgen voor de efficiëntie en dus de prijs van de producten die we kopen.

De Nuchtere Hack: Let op de productlijnen die nu al onderhevig zijn aan torenhoge personeelsverloop of extreme weersomstandigheden (denk aan daken leggen in de Belgische hitte). Fabrikanten zullen deze robots eerst daar inzetten waar het menselijk lichaam het snelst breekt. Dit betekent dat de volgende generatie auto’s of zelfs uw nieuwe koelkast mogelijk geassembleerd is door een machine die geen vaststellingen over het Nederlandse weer heeft.

Deze verschuiving wijst op de onvermijdelijke toekomst waar menselijke werknemers zich moeten richten op beheer, R&D, en creativiteit, in plaats van repetitief tillen. Het is een spannende, zij het ietwat ontregelende, ontwikkeling.

Wat denkt u? Moeten we deze vloot robots met argwaan bekijken, of juichen we dat de zwaarste klussen nu voorgoed uit onze handen worden genomen?